Kết cấu, vật liệu Hàng không, Kỹ thuật hàng không

Kết cấu sandwich

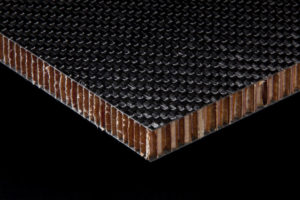

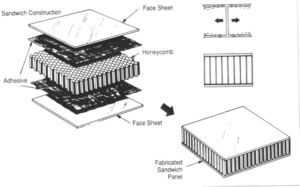

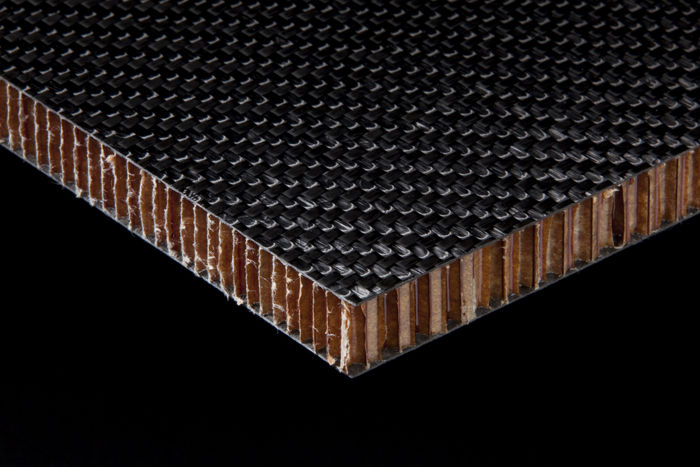

Kết cấu 3 lớp sandwich là một dạng kết cấu đặc biệt quan trọng trong ngành hàng không vũ trụ cũng như trong một số ngành khác như oto, tàu thủy, tuabin gió. Kết cấu sandwich gồm 3 lớp chính như hình 1 và hình 2:

- Lớp lõi làm bằng vật liệu nhẹ, độ cứng thấp nằm giữa hai lớp bề mặt (lõi xốp, lõi tổ ong)

- Hai lớp bề mặt được làm bằng vật liệu có độ cứng rất cao (composite sợi các bon, nhôm độ cứng cao).

Hình. 1. Tấm composite sandwich sợi các bon, lõi tổ ong. (1)

Hình. 2. Cấu tạo cơ bản tấm kết cấu sandwich

Lớp lõi thường là dạng lõi tổ ong (honeycomb) làm bằng vật liệu Nomex hoặc kim loại, hoặc là vật liệu xốp (foam). Nomex là vật liệu giống như polymer aramid tương tự như Nylon nhưng có khả năng chống cháy và có thể chế tạo dưới dạng tấm mỏng như tờ giấy. Nomex là lựa chọn tốt cho các kết cấu bên trong máy bay như tấm sàn khoang hành khách (vì khả năng chống cháy tốt khi có sự cố hỏa hoạn). Nhiều tấm Nomex được xếp chống lên nhau; các lớp được dính với nhau bởi các đường keo; các được keo có vị trí lệch nhau ở các lớp khác nhau. Tấm Nomex dày được cắt thành các đoạn nhỏ và kéo giãn ra để tạo thành kết cấu dạng tổ ong. Ngoài ra, xốp ví dụ Rohacell® cũng thường được sử dụng làm lõi của kết cấu sandwich.

Hình. 3. Quy trình chế tạo lõi tổ ong (2)

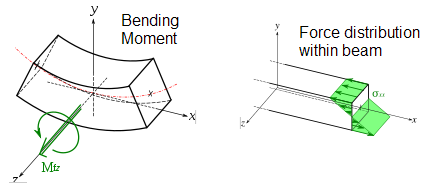

Vậy ưu điểm của kết cấu dạng sandwich là gì? Rất nhiều kết cấu trên máy bay chịu tải trọng uốn (bending loads). Về bản chất, uốn thanh hay tấm có thể được phân tích thành biến dạng kéo-nén trên các mặt. Khi chịu uốn thuần túy, chúng ta có thể giả thiết kết cấu chịu ứng suất thay đổi tuyến tính theo bề dày. Ứng suất lớn nhất sẽ ở hai bề mặt của tấm, mặt trên sẽ chịu ứng suất nén, mặt dưới chịu ứng suất nén, ở mặt giữa (mặt trung hòa, trục trung hòa), ứng suất bằng 0.

Hình. 4. Mô men uốn và phân bố ứng suất trên thanh chịu uốn thuần túy (3)

Tuy nhiên, phân bố ứng suất như trên sẽ không hiệu quả vì cùng vật liệu sẽ có giới hạn ứng suất như nhau, nói cách sẽ hiệu quả hơn nếu phân bố ứng suất trên mặt cắt thanh đều. Một phương pháp để tối ưu thiết kế (giúp phân bố ứng suất đều hơn trên mặt cắt) là cắt bỏ phần vật liệu gần với các trục trung hòa như được thể hiện trong hình 5. Một phương án khác là sử dụng kết cấu dạng sandwich, đặt vật liệu có độ cứng cao ở ngoài (ứng suất lớn) và sử dụng vật liệu nhẹ độ cứng thấp ở trong (ứng suất nhỏ).

Hình. 5. Kết cấu khung thân máy bay (4)

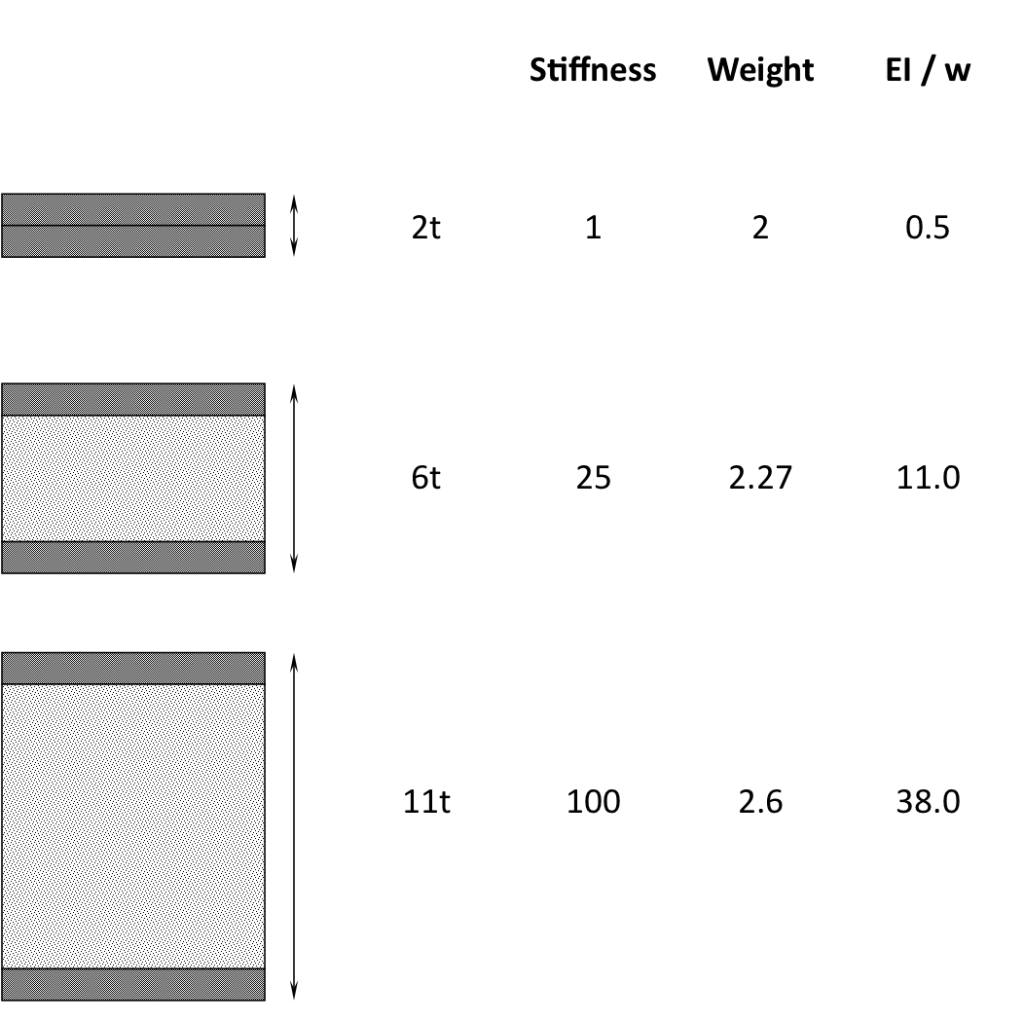

Vậy ưu điểm của kết cấu dạng sandwich là gì? Ưu điểm lớn của kết cấu sandwich so với kết cấu khoét tại trục trung hòa là lõi bằng vật liệu nhẹ có thể làm với chiều dày lớn để đưa bề mặt ngoài làm bằng vật liệu cứng xa trục trung hòa nhiều nhất có thể trong khi vẫn đảm bảo khối lượng nhỏ. Độ cứng chống uốn của kết cấu được đặc trưng bởi EI, trong đó E mô đun (đặc trưng cho độ cứng của vật liệu) và I là mô men quán tính của kết cấu (phụ thuộc hình dạng của kết cấu). Mô men quán tính I, đặc trưng cho khả năng chống uốn của thiết diện mặt cắt; I tăng thì kết cấu càng có nhiều phần xa trục trung hòa. Tương tự như trong chuyển động quay, mô men quán tính càng lớn khi kết cấu ở xa trục quay. Mô men quán tính I tỉ lệ với bình phương khoảng cánh tới trục trung hòa. Vì vậy, trong kết cấu sandwich, lõi bằng vật liệu nhẹ sẽ có tác dụng dịch chuyển hai lớp bề mặt (làm bằng vật liệu có mô đun đàn hồi E cao) ra xa trục trung hòa qua đó làm tăng giá trị EI và làm tăng độ cứng chống uốn của kết cấu trong khi vẫn đảm bảo khối lượng nhỏ (do lõi làm bằng vật liệu rất nhẹ). Sự cải thiện về độ cứng chống uốn so với khối lượng của kết cấu sandwich theo bề dày của lớp vật liệu lõi được thể hiện trong hình 6. Trường hợp này giả thiết khối lượng riêng của hai lớp bề mặt lớn gấp 15 lần khối lượng riêng vật liệu lõi.

Hình. 6. Độ cứng chống uốn so với khối lượng của kết cấu sandwich

Ngoài việc tăng độ cứng chống uốn, ưu điểm của kết cấu sandwich là tập trung trực tiếp ứng suất (axial and shear

) vào các bề mặt ngoài có độ cứng cao. Bởi khi kết cấu biến dạng thì ứng suất luôn được phân bố phụ thuộc vào độ cứng của từng chi tiết thành phần. Ví dụ, khi một hệ gồm hai lò xo song song và chuyển vị cùng một đoạn x, lực chịu bởi lò xo 1 sẽ gấp 2 lần lò xo 2 nếu độ cứng

.

Hình. 7. Hệ 2 lò xo mắc song song (5)

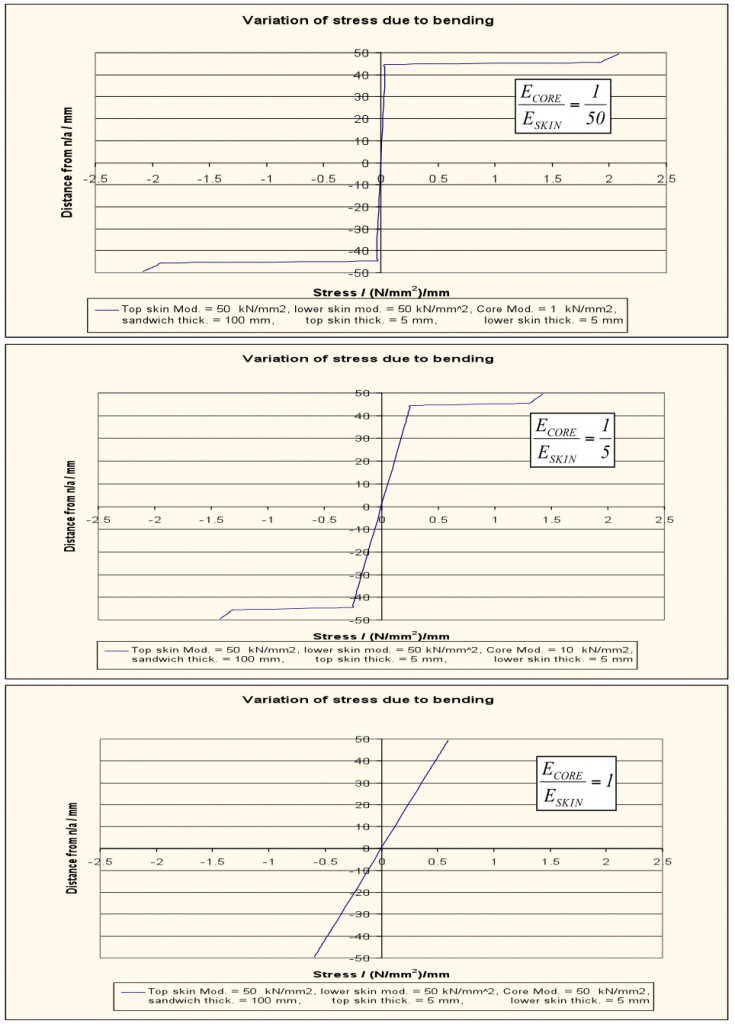

Điều này cũng tương tự như ở kết cấu sandwich. Khi hai lớp bề mặt có độ cứng lớn hơn nhiều so với lớp lõi, khi chịu lực, phần lớn lực sẽ tập trung vào lớp bề mặt. Như vậy có nghĩa là phân bố ứng suất sẽ không có dạng tuyến tính như khi thanh, dầm làm bằng vật liệu đồng nhất (như trong hình 4 ở trên) mà sẽ có dạng gấp khúc ở các bề mặt phân cách lớp lõi và lớp bề mặt. Ví dụ, Hình 8 dưới đây vẽ phân bố ứng suất theo bề dày của tấm sandwich khi mà tỉ lệ độ cứng lớp bề mặt và lớp lõi thay đổi. Khi tỉ lệ độ cứng đạt 50 lần, chúng ta thấy lớp lõi chịu ứng suất rất nhỏ và sự thay đổi ứng suất trong lớp lõi rất nhỏ (2MPa). So sánh với trường hợp khi tỉ lệ độ ứng = 1 thì trưởng hợp tỉ lệ độ cứng bằng 50 hiệu quả hơn rất nhiều. Nhược điểm của kết cấu này chính là sự bất liên tục quá lớn về ứng suất tại bề mặt phân cách lớp bề mặt/lớp lõi sẽ tạo ra ứng suất cắt/trượt (shear stress) lại bề mặt liên kết và gây ra phá hủy tách lớp (de-bonding) giữa lớp lõi và lớp bề mặt. Chính vì vậy, rất quan trọng khi sử dụng vật liệu lõi với độ cứng chống cắt cao như lõi tổ ong để hấp thụ lực cắt trên. Ngoài ra, lõi với độ cứng chống cắt/trượt cao cũng giúp phân bố áp suất trên bề mặt và hỗ trợ các mỗi ghép nối.

Hình. 8. Ứng suất phẳng theo bề dày tấm kết cấu sandwich khi tỉ lệ mô đun đàn hồi của tấm bề mặt/tấm lõi thay đổi.

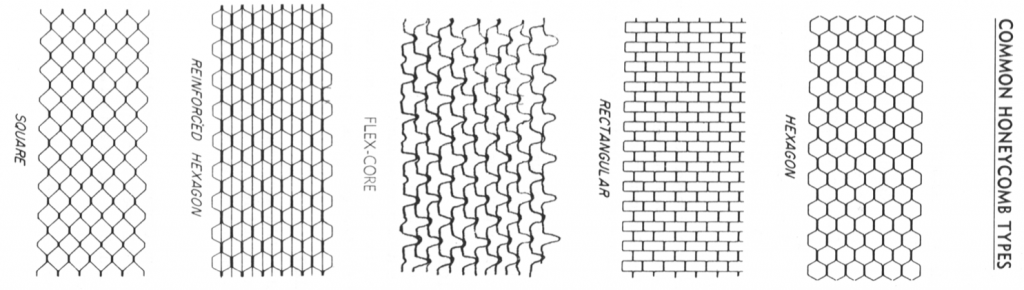

Tất nhiên, còn nhiều nhược điểm khi sử dụng kết cấu dạng sandwich. Ví dụ, kết cấu sandwich sẽ khó chế tạo khi chi tiết sản phẩm có bề mặt cong uốn lượn phức tạp nếu sử dụng lõi tổ ong bình thường. Khi lõi tổ ong uốn theo bề mặt cong, hình dạng có theo phương vuông góc cũng thay đổi theo dạng yên ngựa. Điều này làm cho khi chịu tải uốn, phần giữa của lõi có xu hướng tách ra khỏi hai lớp bề mặt gây ra hiện tượng tách lớp. Thực tế, tách lớp có thể xảy ra khi va chạm hoặc do sự xâm nhập của hơi ẩm vào các lổ tổ ong. Ngoài ra, nếu không tính toán, thiết kế cẩn thận, lõi tổ ong có thể bị gãy khi chịu áp suất trong quá trình đóng rắn trong lò Autoclave. Tuy nhiên, các hạn chế trên có thể được khắc phục nếu sử dụng lõi tổ ong dạng kín Rohacell®. Hạn chế của lõi xốp chính là khối lượng riêng cao hơn nên nặng hơn lõi tổ ong. Ngoài ra, còn nhiều dạng kết cấu khác ngoài tổ ong như flex-core, chữ nhật, vuông.

Hình. 9. Mốt số hình dạng kết cấu lõi

Trong thực tế, trong xây dựng và một số ứng dụng khác, kim loại được làm dạng dầm chữ I cũng có một số tính chất tương tự như kết cấu sandwich. Với dầm chữ I, hai bề mặt được đặt xa trục trung hòa bởi thanh dầm dọc. Trong kết cấu dầm chữ I, thanh dầm giữa cũng chịu ứng suất tương đối lớn do nó được làm bằng vật liệu có cùng độ lớn với hai thanh dầm ngang. Tuy nhiên, kết cấu dầm chữ I sẽ dễ dàng chế tạo hơn và không có các hạn chế như sự tách lớp lõi/bề mặt. Kết luận, kết cấu sandwich,

- Hai bề mặt có bề dày mỏng (--> nhẹ) có độ cứng ở bên ngoài cùng xa trục trung hòa sẽ chịu ứng suất phẳng và ứng suất cắt.

- lõi làm bằng vật liệu nhẹ, có bề dày lớn sẽ dịch hai lớp bề mặt ra xa trục trung hòa --> độ cứng chống uốn EI cao, hỗ trợ hai lớp bề mặt trong biến dạng buckling

- lớp keo sẽ kết dính hai lớp lõi/bề mặt với nhau và truyền ứng suất cắt vào lõi

Tham khảo (1) http://img.nauticexpo.com/images_ne/photo-g/sandwich-panel-carbon-fiber-honeycomb-37057-385887.jpg (2) http://www.paneltech.biz/photos/honeycomb-corrugated.gif (3) http://www.learneasy.info/MDME/MEMmods/MEM30006A/Bending_Stress/Bending_Stress.html (4) http://www.williammaloney.com/Aviation/VintageWingsOfCanada/HawkerHurricane/images/37HurricaneFuselageFrame.jpg (5) http://scienceworld.wolfram.com/physics/simg476.gif (nguồn: dịch từ http://aerospaceengineeringblog.com/sandwich-panel/)

Bài viết cùng chuyên mục

Trên tay Logitech Flight Yoke System: cần lái tập lái máy bay tại nhà

Mình thích máy bay và các trò Flight Sim, nhân dịp Microsoft sắp ra mắt MSFS 2020, mình [...]

Cấu hình để chơi mượt Flight Simulator 2020? Cần những gear gì?

Vậy là cái phần mềm bay mô phỏng Microsoft Flight Simulator 2020 đã lên kệ rồi, [...]

Bản vẽ F22 Raptor flat

[...]

Bản vẽ X-schuttle

Download bản vẽ X-Schuttle tại đây [...]

Th11

Bản vẽ Polaris Scale

Download bản vẽ Polaris Scale tại đây [...]

Bản vẽ BD-5

Download bản vẽ BD-5 tại đây [...]

Bản vẽ SU31 Flat

Download bản vẽ SU31 Flat tại đây [...]

Bản vẽ Su37 Flat

Download bản vẽ Su37 Flat tại đây [...]